Способ получения кальцинированной соды

Кальцинация гидрокарбоната натрия. Кальцинация - термическое разложение гидрокарбоната натрия - является заключительной стадией в производстве кальцинированной соды. Основным назначением отделения кальцинации является получение определенного количества кальцинированной соды в виде непрерывного материального потока.

Технический бикарбонат натрия должен иметь белый цвет. Появление окраски указывает на коррозию стальных аппаратов в отделениях абсорбции и карбонизации. Окрашивает осадок окись железа, попадающая в него в результате коррозии.

Процесс кальцинации можно показать уравнением 2 NaHCO3 тв. Na2CO3 тв. СО2 газ Н2О пар. Кроме этой основной реакции при нагревании технического бикарбоната могут протекать дополнительные реакции NH4 2CO3-2NH3 газ СО2 газ Н2О пар, NH4 HCO3-2NH3 газ СО2 газ Н2О пар. Хлористый аммоний взаимодействует при нагревании с бикарбонатом натрия по реакции NH4Cl раств.

NaHCO3 тв -NaCl тв NH3 газ СО2 газ Н2О. Карбамат натрия в присутствии воды при нагревании переходит в соду согласно реакции 2NaCO2NH2 Н2О- Na2CO3 тв. СО2 газ 2NH3 газ. Таким образом, в результате кальцинации в твердой фазе остаются Na2CO3 и NaCl, а в газовую фазу переходят NH3, СО2 и Н2О. Наличие влаги в гидрокарбонате усложняет аппаратурное оформление, так как влажный гидрокарбонат натрия малосыпуч, комкуется и налипает на стенки аппаратов.

Последнее объясняется тем, что влага, представляющая собой насыщенный раствор NaHCO3, при контакте с горячей поверхностью интенсивно испаряется.

Выделяющаяся твердая фаза, кристаллизуясь, образует плотно прилипающую к поверхности корку. Твердый слой соды, обладающей низкой теплопроводностью, ухудшает теплопередачу, а в содовых печах, обогреваемых снаружи топочными газами приводит к перегреву и прогоранию стенки печи. Для борьбы с этим явлением влажный гидрокарбонат натрия смешивают с горячей содой ретуром. При этом образуется новая твердая фаза - трона NaHCO3 Na2CO3 2 Н2О. Свободная влага связывается в кристаллизационную, и продукт становится сыпучим. При кальцинации бикарбоната натрия и троны в газовую фазу выделяются СО2, NH3 и водяные пары. Аммиак и углекислый газ должны бать возвращены в производство.

Углекислый газ используют в процессе карбонизации аммонизированного рассола, для чего полезно иметь газ с высоким содержанием СО2. Процесс кристаллизации можно разделить на три периода по времени. Первый период характерен быстрым подъемом температуры. Разложения бикарбоната н наблюдается, и все тепло расходуется на подогрев материала, удаление кристаллизационной воды из троны и разложение углеаммонийных солей.

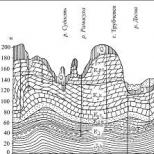

Второй период характеризуется постоянством температуры материала t 125 С. Подводимое тепло расходуется на термическое разложение NaHCO3. третьем периоде температура реакционной массы начинает резко возрастать. Это говорит о том, что процесс разложения бикарбоната закончился и подводимое тепло расходуется на нагрев полученной соды. На практике для ускорения процесса разложения NaHCO3 температуру соды на выходе из печи держат в пределах 140 - 160 С. Технологическая схема процесса кальцинации Рис. 11. Схема отделения кальцинации 1- паровой конденсатор 2- питающий смеситель 3.15 - ячейковые питатели 4,10 - ленточные транспортеры 5 - вибропитатель 6-течка-бункер 7-плужковый сбрасыватель 8,9,14,16-транспортеры 11-циклон 12-коллектор газа кальцинации 13-сепаратор 17-сборник конденсата 18-центробежные насосы 19-сборник слабой жидкости 20-холодильник газа кальцинации 21-редукционная охладительная установка РОУ 22-промыватель газа кальцинации 23-сборник промывной жидкости.

Отмытый па фильтрах влажный гидрокарбонат натрия с общего ленточного транспортера 10 с плужковым сбрасывателем 7 подается в бункер 6 вибропитателя 5, откуда вибропитателем и ленточным транспортером 4 через ячейковый питатель 3 подается в смеситель 2. В смеситель же поступает ретурная сода и сода, отделяемая от газов кальцинации в циклоне 11. Подготовленную в смесителе трону направляют в межтрубное пространство барабана кальцинатора 1. В результате тепловой обработки троны получают кальцинированную соду и газы кальцинации.

Кальцинированная сода через ячейковый питатель 15 выводится из кальцинатора и поступает па систему транспортеров 8, 9, 16. С наклонного транспортера 8 через питатель производится отбор соды в смеситель. Остальная сода транспортерами 9, 14 подается на склад.

Газы кальцинации удаляются из кальцинатора через смеситель 2, в котором с помощью компрессора создается вакуум.

По пути к компрессору газы проходят сухую очистку в циклонах 11 и мокрую - в цеховом коллекторе газа кальцинации 12 и промывателе 22. Перед промывателем газы кальцинации охлаждаются в холодильнике 20. На орошение в коллектор газа кальцинации подают так называемую слабую жидкость, образующуюся при конденсации водяных паров в холодильнике газов кальцинации. Эта жидкость, соприкасаясь с газом, поглощает частично аммиак и содовую пыль, стекая после этого в сборник 19. В холодильнике 20 газ проходит сверху вниз по межтрубному пространству, а в трубках противотоком движется охлаждающая вода. Для предупреждения закристаллизовывання трубок холодильника и лучшей промывки газа от содовой пыли межтрубное пространство орошается слабой жидкостью. В промывателе газ орошается водой, при этом он дополнительно охлаждается и полностью отмывается от соды и аммиака.

Для обогрева кальцинатора подают водяной пар высокого давления. Перед подачей в кальцинатор он проходит редукционную охладительную установку РОУ, где его температура снижается до 270 С, а давление - до 3 МПа. В трубках кальцинатора пар конденсируется, отдавая тепло кальцинируемому материалу. Конденсат из кальцинатора выводится в сборник конденсата 17 и далее в расширители, где преобразуется в пар низкого давления.

Технологическая схема отделения кальцинации соды при использовании содовых печей с ретурным питанием аналогична рассмотренной. При использовании печей с безретурным питанием влажный гидрокарбонат натрия подается в барабан печи специальным забрасывателем.

Смешение его с содой происходит внутри печи, поэтому из технологической схемы исключается смеситель, и упрощается транспортирование соды. Содержание Na2CO3 и примесей в соде зависит от состава исходного гидрокарбоната натрия и температуры процесса последняя определяется обычно температурой выгружаемой соды. Температурный режим в печах обусловлен как условиями проведения процесса, так и продолжительностью термообработки материала в этих аппаратах.

При коэффициенте заполнения барабана 0,3 пребывание материала в содовой ретурной печи составляет около часа, в паровом кальцинаторе - 20-25 мин. Повышение температуры кальцинации в безретурных печах обусловлено, очевидно, комкообразованием при смешении влажного гидрокарбоната натрия с содой. В этих условиях повышение температуры необходимо для завершения процесса кальцинации во всей массе крупных гранул.

Конец работы -

Эта тема принадлежит разделу:

Производство кальцинированной соды

Добывалась она до конца восемнадцатого века преимущественно из естественных месторождений Венгрии, Египта и других частей Африки и из золы морских.. Сода того времени не отличалась чистотой. В 1775 г. французская академия.. Метод Леблана Способ Леблана состоял в приготовлении из поваренной соли при помощи серной кислоты сульфата и..

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ:

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

Изобретение относится к области химической технологии, а именно к способу получения кальцинированной соды по аммиачному способу. Способ получения кальцинированной соды аммиачным методом включает получение на стадии абсорбции насыщенного аммиаком очищенного рассола, предкарбонизацию аммонизированного рассола, карбонизацию предкарбонизованной жидкости, отделение образовавшегося гидрокарбоната на фильтрах, его промывку от содержания хлор-ионов промывной водой при температуре 30-40°С, кальцинацию гидрокарбоната натрия, дистилляцию фильтровой жидкости. Промывку от хлор-ионов ведут до содержания хлор-ионов в гидрокарбонате натрия, поступающем на стадию кальцинации, равном 0,075-0,190 мас.% в пересчете на NaCl, при этом рН промывной воды соответствует 8,5-8,7, ее расход равен 0,40-0,95 м 3 /т, а электропроводность фильтровой жидкости составляет 35,25-41,00 См/м. Результат изобретения: снижение растворения гидрокарбоната натрия на стадии фильтрации, улучшение качества гидрокарбоната натрия, подаваемого на кальцинацию, увеличение производительности карбоната натрия, снижение количества дистиллерной жидкости, снижение расхода пара на дистилляцию фильтровой жидкости. 1 табл., 1 ил.

Изобретение относится к области химической технологии, а именно к способу получения кальцинированной соды по аммиачному способу.

В настоящее время в мировой практике известно четыре способа получения кальцинированной соды:

Аммиачный способ;

Из природной соды;

Из нефелинового сырья;

Карбонизацией гидроксида натрия.

Ведущим способом получения кальцинированной соды до настоящего времени остается аммиачный способ.

Основные химические реакции процесса получения кальцинированной соды по аммиачному методу могут быть выражены следующими суммарными уравнениями:

Для осуществления реакции (1) раствор хлористого натрия насыщается аммиаком и двуокисью углеводорода при сравнительно низких температурах. Образовавшийся бикарбонат натрия выпадает из раствора в виде кристаллического осадка, после чего его отфильтровывают и подвергают прокаливанию согласно реакции (2) для получения карбоната натрия - кальцинированной соды.

После отделения осадка бикарбоната натрия аммиак регенерируется из маточного раствора, содержащего хлористый аммоний:

2NH 4 Cl+Са(ОН) 2 =2NH 3 +CaCl 2 +2H 2 O

Источником CO 2 и гидроокиси кальция являются продукты обжига карбоната кальция:

СаСО 3 =СаО+CO 2

и последующего гашения образующейся при этом извести:

CaO+Н 2 O=Са(ОН) 2

[С.В.Беньковский, С.М.Крутой, С.К.Секованов. Технология содопродуктов. - М.: «Химия», 1972, с.31; И.Н.Шокин, С.А.Крашенинников. Технология соды. - М.: «Химия». 1975, с.10-11; И.Д.Зайцев, Г.А.Ткач, Н.Д.Стоев. Производство соды. - М.: «Химия», 1986, с.21 -22].

Для получения кальцинированной соды по аммиачному способу необходимы следующие стадии:

Карбонизация аммонизированного рассола двуокисью углерода с образованием малорастворимого бикарбоната натрия;

Принципиальные схемы приведены в вышеуказанных источниках:

[С.В.Беньковский, С.М.Крутой, С.К.Секованов. Технология содопродуктов. - М.: «Химия», 1972, с.32; И.Н.Шокин, С.А.Крашенинников. Технология соды. - М.: «Химия». 1975, с.12; И.Д.Зайцев, Г.А.Ткач, Н.Д.Стоев. Производство соды. - М.: «Химия», 1986, с.23].

Аммиачный способ имеет ряд преимуществ, это:

Применение дешевого сырья;

Непрерывность процесса;

Достаточно высокое качество целевого продукта.

Но в то же время имеет и ряд недостатков, таких как:

Большое количество сточных вод, которые сбрасываются в так называемые «Белые моря», что существенно влияет на экологию;

Выброс в атмосферу большого количества аммиака;

Применение на некоторых установках дорогостоящего оборудования, так как ряд промежуточных продуктов проявляет коррозионную активность, что обусловлено образованием твердых кристаллических образований на поверхности аппаратуры;

Сложность ведения некоторых стадий процесса, как, например, стадий абсорбции, карбонизации, фильтрации.

На стадии фильтрации количество и качество получаемого гидрокарбоната натрия зависит от количества подаваемой воды - если количество промывной воды большое, то идет промывка не только от хлор-ионов, но и уносится вместе с промывной водой и гидрокарбонат натрия, что в дальнейшем сказывается на производительности стадии кальцинации, если количество промывной воды не достаточно - то на качестве гидрокарбоната. Обычно на промывку подают воду с температурой 30-33°С, которая считается оптимальной для получения кальцинированной соды, отвечающей требованиям ГОСТ [В.Ф.Чернов. Производство кальцинированной соды. «Госхимиздат». М., 1956, с.155-162].

Промывка ведется в зависимости от толщины лепешки на барабанном фильтре. А толщина лепешки зависит от качества и структуры гидрокарбоната натрия, от режима работы фильтра [И.Н.Шокин, С.А.Крашенниников. Технология кальцинированной соды и очищенного бикарбоната натрия. М., 1969, с.193].

Известен ряд изобретений по получению кальцинированной соды аммиачным способом, направленных на улучшение технологии, ведения отдельных стадий процесса.

Известен способ получения кальцинированной соды, где для снижения объема сбрасываемой дистиллерной жидкости и снижения энергозатрат за счет уменьшения расхода пара на дистилляцию фильтровой жидкости, разделение потока рассола осуществляют в объемном соотношении 60-85:15-40, где большую часть потока подают на аммонизацию и предкарбонизацию, а меньшую часть подвергают упариванию, далее смешивают потоки и подают на стадию карбонизации, после чего полученный бикарбонат натрия подают на стадию фильтрации. А фильтровую жидкость подают на стадию дистилляции .

К недостаткам способа следует отнести большое содержание хлорсодержащих продуктов в бикарбонате натрия после стадии фильтрации.

Также известен способ получения кальцинированной соды аммиачным способом, включающий карбонизацию предкарбонизованной жидкости путем подачи ее четырьмя потоками в абсорбционную зону карбонизационной колонны, отделение и промывку осадка бикарбоната натрия .

К недостаткам известного способа следует отнести сравнительно большие потери бикарбоната натрия после фильтрации, что характеризуется высоким содержанием бикарбоната натрия в маточной жидкости.

Известен способ получения кальцинированной соды, включающий получение и обжиг карбонатного сырья, разделение гидрокарбонатной суспензии, кальцинацию гидрокарбоната натрия и дистилляцию аммиака и диоксида углерода .

Способ предусматривает смешивать газы дистилляции, кальцинации и обжига, полученную смесь охлаждать с одновременным отводом тепла реакции, а образовавшийся бикарбонат аммония смешивать с раствором хлорида натрия с получением гидрокарбонатной суспензии и подавать ее на фильтрацию и далее - на кальцинацию.

К недостаткам известного способа следует отнести сложность технологического оформления, необходимость частой чистки аппаратов от твердых солей аммония, а также низкий выход бикарбоната натрия.

Известен способ получения кальцинированной соды, включающий получение и обжиг карбонатного сырья, фильтрацию гидрокарбонатной суспензии с получением гидрокарбоната натрия и маточной жидкости, кальцинацию гидрокарбоната натрия .

Способ предусматривает восполнение потерь аммиака с помощью слабоаммонизированного рассола, насыщенного по хлористому натрию, содержащего 10-90 г/дм 3 аммиака и 250-290 г/дм 3 хлористого натрия путем смешения его на стадии абсорбции с потоком очищенного рассола при массовом соотношении 0,05:0,005.

Данный способ предусматривает дополнительное введение хлористого натрия, что отрицательно сказывается на увеличении хлор-ионов в бикарбонате натрия и требует дополнительных затрат по улучшению качества гидрокарбоната натрия на стадии фильтрации и отмывки маточной жидкости.

Известен способ получения кальцинированной соды аммиачным способом, включающий следующие стадии:

Получение и очистка раствора поваренной соли;

Получение диоксида углерода из карбонатного сырья путем его обжига и получение известковой суспензии и углекислого газа;

Абсорбция аммиака и диоксида углерода из газов производства с получением аммонизированного рассола;

Карбонизация аммонизированнного рассола двуокисью углерода с образованием малорастворимого бикарбоната натрия;

Фильтрация бикарбоната натрия от маточного раствора и дальнейшее промывание водой бикарбоната натрия для удаления примесей NaCl и NH 4 Cl;

Кальцинация бикарбоната натрия с образованием конечного продукта - кальцинированной соды;

Дистилляция аммиака и диоксида углерода с целью возврата аммиака в процесс.

На стадии фильтрации происходит формирование твердой фазы - гидрокарбоната натрия.

Основное назначение отделения фильтрации производства соды - формирование непрерывного материального потока гидрокарбоната натрия, направляемого в отделение кальцинации. Он должен быть не только отделен от маточной жидкости, но и тщательно промыт. При фильтрации пространство между кристаллами бикарбоната натрия в осадке заполнено маточным раствором, содержащим хлористый натрий и хлористый аммоний. Для промывки осадка на фильтре на его поверхность подается промывная вода, которая вытесняет маточный раствор. Проходя сквозь осадок, промывная вода частично растворяет гидрокарбонат натрия и уносит его с промывными водами [И.Д.Зайцев, Г.А.Ткач, Н.Д.Стоев. Производство соды. - М.: «Химия», 1986, с.136-138; Г.А.Ткач, В.П.Шапорев, В.М.Титов. Производство соды по малотоннажной технологии. Харьков. ХГПУ, 1998, с.19-21, 195-201].

К недостаткам способа следует отнести сравнительно низкий выход гидрокарбоната натрия, который теряется при промывке водой, и соответственно его повышенное содержание в фильтровой жидкости.

Наиболее близким техническим решением - прототипом - является способ получения кальцинированной соды аммиачным методом, включающий получение на стадии абсорбции насыщенного аммиаком очищенного рассола, предкарбонизацию аммонизированного рассола, карбонизацию предкарбонизованной жидкости, отделение образовавшегося гидрокарбоната на фильтрах, его промывку от содержания хлор-ионов, кальцинацию, дистилляцию фильтровой жидкости, причем количество подаваемой воды зависит от изменения количества поступающей гидрокарбонатной суспензии, поступающей на фильтр, от содержания хлор-ионов в промывной воде, что приводит к возрастанию содержания хлоридов (NaCl) в сыром гидрокарбонате натрия, который подают на кальцинацию гидрокарбоната натрия [С.А.Крашенинников. Технология кальцинированной соды и очищенного бикарбоната натрия. - М.: «Высшая школа», 1985, c.148-161].

Согласно прототипу на стадию фильтрации промывная вода и сырой гидрокарбонат поступают со следующими показателями.

Промывная вода:

Сырой гидрокарбонат натрия:

К недостаткам известного способа следует отнести:

Невозможность регулирования подачи промывной воды;

Относительно высокое содержание хлор-ионов в промывной воде, а также в гидрокарбонате натрия, подаваемом на кальцинацию, что говорит о недостаточной промывке от хлор-ионов;

Сравнительно низкий выход целевого продукта - кальцинированной соды.

Задачей предлагаемого изобретения являются:

Снижение растворения гидрокарбоната натрия на стадии фильтрации;

Улучшение качества гидрокарбоната натрия, подаваемого на кальцинацию;

Увеличение производительности карбоната натрия;

Снижение количества дистиллерной жидкости;

Снижение расхода пара на дистилляцию фильтровой жидкости.

Поставленная задача достигается тем, что способ получения кальцинированной соды аммиачным методом, включающий получение на стадии абсорбции насыщенного аммиаком очищенного рассола, предкарбонизацию аммонизированного рассола, карбонизацию предкарбонизованной жидкости, отделение образовавшегося гидрокарбоната на фильтрах, его промывку от содержания хлор-ионов, кальцинацию гидрокарбоната натрия, дистилляцию фильтровой жидкости, промывку от хлор-ионов ведут до содержания хлор-ионов в гидрокарбонате натрия, поступающем на стадию кальцинации, равным 0,075-0,190 мас.% (в пересчете на NaCl), при этом рН промывной воды соответствует 8,5-8,7, ее расход равен 0,40-0,95 м 3 /т, а электропроводность фильтровой жидкости составляет 35,25-41,00 См/м.

Предлагаемый способ включает в себя все стадии, которые описаны в прототипе, а также в известных источниках, которые указаны выше [И.Д.Зайцев, Г.А.Ткач, Н.Д.Стоев. Производство соды. М.: «Химия», 1986; Г.А.Ткач, В.П.Шапорев, В.М.Титов. Производство соды по малотоннажной технологии. Харьков. ХГПУ, 1998].

Осуществление способа подробно представлено на блок-схеме. Производство кальцинированной соды по аммиачному способу включает в себя следующие стадии процесса, представленные на блок-схеме:

Переработка карбонатного сырья: обжиг, охлаждение и очистка диоксида углерода, получение извести (СаО), ее гашение с получением известковой суспензии;

Получение и очистка рассола;

Абсорбция (приготовление аммонизированного рассола): двухстадийное насыщение очищенного раствора хлорида натрия (рассола) аммиаком и частично диоксидом углерода, поступающими со стадии дистилляции, охлаждение аммонизированного рассола;

Карбонизация: предварительная карбонизация, карбонизация с выделением гидрокарбоната натрия, компримирование диоксида углерода, поступающего со стадий переработки карбонатного сырья и кальцинации;

Фильтрация: отделение гидрокарбоната натрия, его отмывка от хлор-ионов и далее влажный гидрокарбонат натрия подается на стадию кальцинации, а фильтровая жидкость направляется на стадию дистилляции;

Дистилляция: процесс регенерации аммиака и диоксида углерода, содержащихся в фильтровой жидкости в виде растворенных солей хлорида, карбоната и гидрокарбоната аммония, а также гидрокарбоната натрия, куда также направляется известковая суспензия, где происходит практически полная отгонка диоксида углерода и аммиака, которые направляются в отделение абсорбции;

Кальцинация: термическое разложение влажного гидрокарбоната натрия - получение целевого продукта - кальцинированной соды Na 2 CO 3 .

В соответствии с установленными расходными нормами содового производства производство кальцинированной соды характеризуется следующими экономическими показателями.

На 1 т готового продукта расходуется:

[И.Д.Зайцев, Г.А.Ткач, Н.Д.Стоев. Производство соды. - М.: «Химия», 1986, с.16-17].

На стадию фильтрации подают суспензию гидрокарбоната натрия, содержащую растворы солей NaCl, NH 4 Cl, (NH 4) 2 CO 3 , NH 4 НСО 3 с содержанием гидрокарбоната натрия в количестве 25% от общей массы суспензии.

При проведении фильтрации над суспензией бикарбоната натрия после выхода ее из карбонизационных колонн на вакуум - фильтрах протекает следующая реакция:

NaHCO 3 +NH 4 Cl=NaCl+NH 4 НСО 3

В процессе фильтрации под влиянием разрежения из жидкости улетучивается диоксид углерода в результате разложения бикарбоната аммония по реакции:

2NH 4 НСО 3 =(NH 4) 2 СО 3 +CO 2 +Н 2 O

Фильтрование гидрокарбонатной суспензии осуществляют следующим образом.

Суспензию бикарбоната натрия подают на барабанные вакуум-фильтры, где происходит разделение на твердую фазу и жидкую фазу. Отфильтрованный осадок бикарбоната натрия подвергают промывке на барабанах вакуум-фильтров с целью удаления остатков фильтровой (маточной) жидкости. В качестве промывной воды используют охлажденную, например химочищенную воду, в количестве 0,40-0,95 м 3 /т при ее рН, равном 8,5-8,7, и промывку гидрокарбоната натрия ведут до содержания хлор-ионов в гидрокарбонате, равного 0,075-0,190% (в пересчете на NaCl), при этом электропроводность фильтровой жидкости должна составлять 35,25-41,00 См/м. Промытый бикарбонат натрия с влажностью 15,6-17,2% и содержанием хлор-ионов 1,1-2,9% подают на стадию кальцинации.

Примеры проведения стадии фильтрации представлены ниже.

Исходная суспензия гидрокарбоната натрия после карбонизационных колонн с содержанием твердого гидрокарбоната натрия в количестве 25% от общей массы и содержанием в растворе, н.д.: прямой титр (пр.т.) 33,4, общий титр (Общ.т.) 105,3, NH 3 , связанный (NH 3 св.) 71,9, хлор-ионы (Cl -1) 97,3 самотеком подается на вакуум-фильтры, куда подается и промывная вода с рН, равной 8,6, при температуре 35°С в количестве 0,63 м 3 /т. Промывку гидрокарбоната проводят до показателя электропроводности фильтровой жидкости равной, 39,77 См/м, при этом другие показатели фильтровой жидкости следующие: прямой титр (пр.т) составляет 34,2, общий титр (общ.т) 99,2, содержание связанного NH 3 (NH 3 св.) 65,0. Гидрокарбонат натрия после стадии фильтрации, подаваемый на кальцинацию содержит Cl-ионы (в пересчете на NaCl) 0,13%, влажность 16,1%.

Другие примеры проведения фильтрации представлены в таблице.

Если проводить отмывку от хлор-ионов полностью - до их отсутствия, то при этом теряется большое количество гидрокарбоната натрия, который уходит в фильтровую жидкость, а далее после дистилляции - в дистиллерную жидкость и в шламонакопители этой жидкости. Кроме того, при тщательной отмывке измельчаются кристаллы гидрокарбоната натрия, забивают фильтр, а при дальнейшей кальцинации способствуют перегреву и забивке оборудования на стадии кальцинации.

На основании данных, представленных в таблице, видно, что:

Потери гидрокарбоната составляют 1,1-2,9%;

Выход кальцинированной соды из 100 кг влажного гидрокарбоната натрия составляет 63,0-63,7%.

Все эти данные говорят о преимуществе предлагаемого способа по сравнению с прототипом.

Кроме того, проведение стадии фильтрации по предлагаемому изобретению позволит увеличить и производительность фильтра, не останавливая его на периодическую чистку.

| № примера | Исходная суспензия гидрокарбоната натрия, н.д. | Промывная вода | Фильтровая жидкость | Гидрокарбонат натрия на кальцинацию | Потери Na-НСО 3 | Выход Na 2 СО 3 | ||||||||||

| Пр.т. | Общ.т | NH 3 св. | Cl -1 | Кол-во, м 3 /т | рН | Т-ра °С | Пр.т. | Общ.т | NH 3 св. | Cl -1 | Эл. проводн. См/м | Н 2 О % мас | Cl -1 % мас (в пересчете на NaCl) | % масс | % масс | |

| 1 | 33,4 | 105,3 | 71,9 | 97,3 | 0,63 | 8,60 | 35 | 34,2 | 99,2 | 65,0 | 89,9 | 39,77 | 16,1 | 0,13 | 2,3 | 63,7 |

| 2 | 29,2 | 101,2 | 72,0 | 97,9 | 0,95 | 8,70 | 40 | 30,3 | 91,9 | 61,7 | 87,6 | 38,25 | 17,2 | 0,075 | 2,4 | 63,5 |

| 3 | 34,4 | 106,4 | 72,0 | 96,8 | 0,45 | 8,65 | 40 | 34,8 | 101,6 | 66,8 | 90,7 | 39,94 | 16,4 | 0,18 | 1,1 | 63,5 |

| 4 | 34,0 | 106,0 | 72,0 | 97,0 | 0,40 | 8,50 | 30 | 34,0 | 100,4 | 66,4 | 91,2 | 40,25 | 15,6 | 0,19 | 1,9 | 63,0 |

| 5 | 34,2 | 106,2 | 72,0 | 97,1 | 0,42 | 8,60 | 35 | 34,4 | 100,5 | 66,5 | 91,0 | 41,00 | 16,0 | 0,19 | 1,8 | 63,4 |

| 6 | 34,0 | 105,5 | 71,0 | 97,1 | 0,85 | 8,50 | 34 | 34,1 | 99,3 | 66,0 | 90,2 | 35,25 | 16,3 | 0,16 | 2,9 | 63,0 |

| Где: Пр.т. - прямой титр; Общ.т. - общий титр; NH 3 св - аммиак связанный, который равен: Общ.т. - Пр.т. |

Способ получения кальцинированной соды аммиачным методом, включающий получение на стадии абсорбции насыщенного аммиаком очищенного рассола, предкарбонизацию аммонизированного рассола, карбонизацию предкарбонизованной жидкости, отделение образовавшегося гидрокарбоната на фильтрах, его промывку от содержания хлор-ионов промывной водой при температуре 30-40°С, кальцинацию гидрокарбоната натрия, дистилляцию фильтровой жидкости, отличающийся тем, что промывку от хлор-ионов ведут до содержания хлор-ионов в гидрокарбонате натрия, поступающем на стадию кальцинации, равного 0,075-0,190 мас.% в пересчете на NaCl, при этом рН промывной воды соответствует 8,5-8,7, ее расход равен 0,40-0,95 м 3 /т, а электропроводность фильтровой жидкости составляет 35,25-41,00 См/м.

ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА

Осажденный в процессе карбонизации гидрокарбонат натрия отделяется от маточной (фильтровой) жидкости на обычных барабанных вакуум-фильтрах и при нагревании подвергается разложению, или кальцинации.

Опыт показывает, что аммиак нельзя отмыть при промывке осадка, его не удается полностью удалить даже при нагревании до 100 °С. С помощью хими

ческого анализа установлено, что аммиак в техническом гидрокарбонате находится в виде карбамата натрия. Выделение его в твердую фазу происходит на протяжении всего процесса кристаллизации NaHCО3 в карбонизационной колонне, т. е. карбамат натрия соосаждается вместе с гидрокарбонатом натрия. Его кристаллы включаются в кристаллическую решетку NaHCО3, что и объясняет трудность удаления аммиака путем промывки.

Карбонат натрия Na2CО3 может образоваться при гидролизе NaHCО3 и декарбонизации растворенного NaHCО3, на фильтpax. Объяснить присутствие Na2CО3 в техническом гидрокарбонате кристаллизацией Na2CО3 в процессе карбонизации нельзя ввиду малой концентрации СО32~ в карбонизуемом растворе.

При снижении давления СО2 над суспензией при выходе ее из карбонизационной колонны и на вакуум-фильтре протекает процесс ретроградации, т. е. переход осажденного NaHCО3 в раствор и его взаимодействие с NH4C1. В результате этого, а также вследствие растворения NaHCО3 в промывной воде, наблюдается повышение прямого титра жидкости после фильтров на 0,5-1,5 н. д., несмотря на разбавление ее промывной водой и выдувание на фильтре некоторого количества аммиака. Степень использования (f/Na) после фильтров уменьшается примерно на 2,5% по сравнению с этим показателем для суспензии, выходящей из колонны, где U^a в среднем составляет 73%. Следовательно, потери NaHCО3 на фильтрах достигают примерно 3,5%.

Отфильтрованный и промытый осадок гидрокарбоната натрия подвергается термическому разложению - кальцинации. Сухой NaHCО3 разлагается по реакции:

С повышением температуры равновесие реакции сдвигается вправо. С точки зрения правила фаз эта система имеет одну степень свободы. Следовательно, равновесное давление газовой фазы будет зависеть только от температуры.

При разложении влажного гидрокарбоната количество компонентов и фаз увеличивается на единицу, а, следовательно, система остается моновариантной, т. е. и для влажной соли NaHCО3 каждой температуре будет соответствовать определенное равновесное давление газовой фазы.

Влага в гидрокарбонате по существу является его насыщенным раствором, поэтому равновесное давление газовой фазы над влажным NaHCО3 определяется равновесным давлением над насыщенным раствором этой соли. При данной температуре это давление выше, чем над сухим гидрокарбонатом. Поэтому при нагревании влажной соли вначале разлагается растворенный гидрокарбонат с выделением в газовую фазу не только влаги, но и диоксида углерода (рис. 38). После удаления влаги равновесное давление над оставшимся сухим гидрокарбонатом снижается, в связи с чем его разложение становится затруднительным. С помощью термограмм было установлено, что разложение сухого NaHCО3 при суммарном давлении образующихся С02 и Н20, равном 98 кПа (1 кгс/см2), протекает при 120°С по реакции (1).

Влажный NaHCО3, как видно из рис. 38, может разлагаться и при температуре 110°С. При доступе в зону разложения воздуха или другого газа, снижающего суммарное давление Рсо2+Рн2о над осадком, разложение может протекать и при более низких температурах.

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОЦЕССА КАЛЬЦИНАЦИИ

На рис. показана технологическая схема процесса кальцинации с использованием огневых с наружным факельным обогревом печей, работающих с применением ретурной соды.

Суспензия, получаемая в колоннах и содержащая 26% (масс.) осажденного NaHCО3, поступает на вакуум-фильтры 6, где осадок отделяется от маточной жидкости. Вместе с промывной водой маточник направляется в отделение дистилляции для регенерации аммиака. Воздух, прошедший через слой осадка и фильтрующую ткань, отсасывается из сепаратора фильтра вакуум-насосом через промыватель воздуха фильтров (ПВФЛ), находящийся в отделении абсорбции.

Промытый сырой NaHCО3 с вакуум-фильтра подается скребковым или ленточным транспортером 4 в приемник 3 с вертикальной мешалкой, которая разрыхляет и проталкивает сырую соль в питатель 2 и далее в смеситель /. Сюда же шнековым транспортером 7 подается горячая ретурная сода в заданном соотношении. Полученная смесь поступает далее во вращающуюся барабанную содовую печь 22, где и протекает процесс кальцинации.

Готовая сода из содовой печи с помощью выгружного шнека 17 и передаточного шнека 18 передается в общий сборный шнековый транспортер 19, а затем к элеватору 16. Элеватор разгружает соду на транспортер И, из которого с помощью распределительного шнека 9 часть соды (ретур) распределяется по содовым печам, а часть - готовая продукция - передается на склад в бункеры 15 транспортером 8. В Стерлитамакском ПО «Сода» движение сырого гидрокарбоната к печам и готовой соды несколько иное, однако для условий работы ретурной печи принципиального значения это не имеет.

Технологическая схема отделения кальцинации с ретурным питанием содовых печей: 1 - смеситель; 2 - питатель; 3 - приемник; 4 - скребковый транспортер; 5 - бункер- 6 - вакуум-фильтр; 7, 11, 18, 19 - шнековые транспортеры; 8, 9 - транспортные трубы- " 10 - циклон; 12 - коллектор газа содовых печей; 13 - холодильник газа содовых печей- 14 - промыватель газа содовых печей; 15 - сборник слабой жидкости- 16 - элеватор, 17 - выгружной шнек; 20 - боров; 21 - газоход; 22 - содовая печь- 23 - топка

Газ, выходящий из содовых печей при 150°С, содержит СО2, NH3, водяной пар и содовую пыль и направляется в циклон 10, где большая часть содовой пыли улавливается и передается обратно в содовую печь шнековым транспортером 7. Из циклона газ поступает в общий для всех печей газоход 12 - коллектор газа содовых печей, орошаемый внутри слабой жидкостью, которую получают при охлаждении газа в том же коллекторе до 80 °С и далее в холодильнике газа содовых печей (ХГСП) 13 до 38 °С.

Образующийся конденсат извлекает из газа оставшуюся после циклона содовую пыль, NH3 и СО2. Этот раствор, содержащий Na2C03, NаНСОз и углеаммонийные соли, называют слабой жидкостью. Часть этой жидкости возвращается обратно на орошение коллектора газа содовых печей, а часть направляется в отделение дистилляции для отгонки NH3 и С02 и затем - на вакуум-фильтры для промывки гидрокарбоната натрия.

Коллектор газа содовых печей имеет уклон в сторону холодильника ХГСП, поэтому слабая жидкость из коллектора стекает в холодильник, орошая охлаждающие трубки, и вместе с дополнительно образующимся в холодильнике 13 конденсатом стекает в сборник слабой жидкости 15. В холодильнике 13 газ идет сверху вниз в межтрубном пространстве, а в трубках противотоком проходит охлаждающая вода.

Уже с начала XIX в. химики пытались найти способ получения соды путем превращения хлорида натрия в карбонат натрия без использования серной кислоты. В 1810 г. А. Фреснель получил соду действием аммиака и углекислого газа на раствор поваренной соли, однако его метод не стал промышленным. По этому же пути пошли в 30-е годы Д. Хэмминг и Г. Дьар. Они тоже пропускали аммиак и углекислый газ в водный раствор поваренной соли. При этом выпадал плохо растворимый гидрокарбонат натрия. NaНСО 3 , переходивший при нагревании в соду. Для промышленности этот метод оказался нерентабельным, так как не был найден способ регенерации аммиака.

Наконец, Эрнесту Сольве удалось найти способ регенерации аммиака и некоторого количества углекислого газа и сделать весь процесс непрерывным. Сольве сконструировал новое оборудование и машины. В результате многолетних экспериментов он установил оптимальные условия для получения высоких выходов гидрокарбоната натрия.

Отец Эрнеста Сольве был владельцем каменоломни и солеварни в г. Ребеке (около Брюсселя). Эрнест родился в 1838 г. В юности он много болел и свою мечту - занятия химией - вынужден был осуществить только путем самообразования. Позднее Сольве работал на заводе по производству газа, принадлежавшему его дяде, и пытался найти способы утилизации вредных побочных продуктов, образующихся при получении газа (в частности, аммиачной воды). Кроме того, Сольве искал способ получения соды из раствора поваренной соли, аммиака и углекислого газа.

Преимущества разработанного Сольве аммиачного способа получения соды были очевидны. Во-первых, этот метод требовал значительно более низких температур и тем самым обеспечивал экономию угля. Во-вторых, вместо очищенной поваренной соли в этом методе можно было использовать рассолы, стоимость которых была значительно ниже. В-третьих, метод Сольве включал меньше стадий и, что очень важно, при этом не нужна была серная кислота. И наконец, метод Сольве не вызывал загрязнения окружающей среды и давал соду очень высокой чистоты. Сравним основные стадии обоих методов.

Производственные стадии по методу Леблана:

- 2NаС1 + Н 2 SO 4 = Nа 2 SO 4 + 2НС1 (при температуре темно-красного каления).

- Nа 2 SO 4 + 3С + СаО = Nа 2 СОз + СаS + 2СО (температура до 960 °С).

- Выщелачивание.

- Выпаривание и кристаллизация Na 2 СО 3 ∙10Н 2 О.

- Кальцинирование с образованием Nа 2 СО 3 .

- Частичная регенерация серы из сульфида кальция.

Производственные стадии по методу Сольве:

- NaС1 + NН 3 + СO 2 + Н 2 O = NаНСО 3 + NН 4 С1 (образование NаНСО 3 происходит в водном растворе при 30-40°С).

- Кальцинирование с образованием соды: 2NаНСО 3 = Nа 2 СО 3 + СО 2 + Н 2 О (СО 2 частично остается в замкнутом процессе).

- Регенерация аммиака: 2NН 4 С1 + СаО = СаС1 2 + Н 2 0 + 2NН 3 .

Несмотря на преимущества метода Сольве , его автор вначале испытывал большие трудности. Основанная им в 1863 г. вблизи г. Шарлеруа (Бельгия) фабрика истощила все семейные капиталы. Только после создания в 1865 г. акционерного общества «Сольве и К°» продукция, получаемая этим методом, могла успешно конкурировать с предприятиями, работавшими по методу Леблана, а затем и победить их на международном рынке. Вскоре почти во всех странах возникли заводы по производству соды методом Сольве: в Англии (1871), Франции (1874), Германии, вблизи Вилена в Бадене (1880) и окрестностях Бернбурга (1883), США (1881), России (1883). Подобно Альфреду Нобелю, Сольве стал одним из самых богатых и влиятельных людей в мире. Он основал прекрасно оборудованный исследовательский институт, на своих заводах ввел в 1908 г. трехсменный график работы с восьмичасовым рабочим днем. Монопольное положение владельцев этих предприятий обеспечивало им колоссальные прибыли. Концерн Сольве стал одной из самых могущественных химических компаний.

Воздух, отфильтрованная жидкость и промывная вода из внутренней части барабана 7 идут в сепаратор 11, где воздух отделяется от жидкой фазы и идет на ПВФЛ.

Фильтрат из сепаратора 11 по барометрической трубе 12 идет в сборник фильтровой жидкости 13, откуда насосом 14 откачивается на дистилляцию.

При вращении барабана приставший к фильтрующей поверхности слой бикарбоната натрия попадает под отжимной валик 6 для ликвидации образующихся на поверхности осадка трещин, через которые могут попадать внутрь барабана воздух и промывная вода. После отжимного валика осадок промывается слабой жидкостью или водой, поступающей из напорного бачка 4 для промывной воды в корыто 3, распределяющее воду ровной струей по ширине барабана. Количество подаваемой на промывку воды регулируют при помощи крана, установленного между напорным бачком 4 и корытом 3. Промывная вода смешивается с фильтровой жидкостью внутри барабана и вместе с ней идет в сепаратор 11.

Промытый бикарбонат натрия вновь уплотняется вторым по направлению вращения барабана отжимным валиком 6, подсушивается просасываемым через слой осадка воздухом, подаваемым по трубопроводу 5, и срезается с фильтрующей ткани ножом 8 на транспортер 10, который подает сырой бикарбонат натрия в содовую печь.

Кальцинация гидрокарбоната натрия

Кальцинация - термическое разложение гидрокарбоната натрия – является заключительной стадией в производстве кальцинированной соды. Основным назначением отделения кальцинации является получение определенного количества кальцинированной соды в виде непрерывного материального потока.

Технический бикарбонат натрия должен иметь белый цвет. Появление окраски указывает на коррозию стальных аппаратов в отделениях абсорбции и карбонизации. Окрашивает осадок окись железа, попадающая в него в результате коррозии.

Процесс кальцинации можно показать уравнением:

2 NaHCO3(тв.)=Na2CO3(тв.)+СО2(газ)+Н2О(пар).

Кроме этой основной реакции при нагревании технического бикарбоната могут протекать дополнительные реакции:

(NH4)2CO3↔2NH3(газ)+СО2(газ)+Н2О(пар),

NH4 HCO3↔2NH3(газ)+СО2(газ)+Н2О(пар).

Хлористый аммоний взаимодействует при нагревании с бикарбонатом натрия по реакции

NH4Cl(раств.)+ NaHCO3 (тв)↔NaCl(тв)+ NH3(газ)+СО2(газ)+Н2О.

Карбамат натрия в присутствии воды при нагревании переходит в соду согласно реакции

2NaCO2NH2+ Н2О↔ Na2CO3(тв.)+СО2(газ)+2NH3(газ).

Таким образом, в результате кальцинации в твердой фазе остаются Na2CO3 и NaCl, а в газовую фазу переходят NH3, СО2 и Н2О.

Наличие влаги в гидрокарбонате усложняет аппаратурное оформление, так как влажный гидрокарбонат натрия малосыпуч, комкуется и налипает на стенки аппаратов. Последнее объясняется тем, что влага, представляющая собой насыщенный раствор NaHCO3, при контакте с горячей поверхностью интенсивно испаряется. Выделяющаяся твердая фаза, кристаллизуясь, образует плотно прилипающую к поверхности корку.

Твердый слой соды, обладающей низкой теплопроводностью, ухудшает теплопередачу, а в содовых печах, обогреваемых снаружи топочными газами, - приводит к перегреву и прогоранию стенки печи. Для борьбы с этим явлением влажный гидрокарбонат натрия смешивают с горячей содой (ретуром). При этом образуется новая твердая фаза – трона (NaHCO3· Na2CO3·2 Н2О). Свободная влага связывается в кристаллизационную, и продукт становится сыпучим.

При кальцинации бикарбоната натрия и троны в газовую фазу выделяются СО2, NH3 и водяные пары. Аммиак и углекислый газ должны бать возвращены в производство. Углекислый газ используют в процессе карбонизации аммонизированного рассола, для чего полезно иметь газ с высоким содержанием СО2.

Процесс кристаллизации можно разделить на три периода по времени. Первый период характерен быстрым подъемом температуры. Разложения бикарбоната н наблюдается, и все тепло расходуется на подогрев материала, удаление кристаллизационной воды из троны и разложение углеаммонийных солей. Второй период характеризуется постоянством температуры материала (t~125°С). Подводимое тепло расходуется на термическое разложение NaHCO3. третьем периоде температура реакционной массы начинает резко возрастать. Это говорит о том, что процесс разложения бикарбоната закончился и подводимое тепло расходуется на нагрев полученной соды. На практике для ускорения процесса разложения NaHCO3 температуру соды на выходе из печи держат в пределах 140 – 160°С.

Технологическая схема процесса кальцинации

Рис. 11. Схема отделения кальцинации:

1- паровой конденсатор; 2- питающий смеситель; 3.15 – ячейковые питатели; 4,10 – ленточные транспортеры; 5 – вибропитатель;6-течка-бункер; 7-плужковый сбрасыватель; 8,9,14,16-транспортеры; 11-циклон; 12-коллектор газа кальцинации; 13-сепаратор;17-сборник конденсата; 18-центробежные насосы; 19-сборник слабой жидкости; 20-холодильник газа кальцинации;21-редукционная охладительная установка (РОУ); 22-промыватель газа кальцинации;23-сборник промывной жидкости.

Отмытый па фильтрах влажный гидрокарбонат натрия с общего ленточного транспортера 10 с плужковым сбрасывателем 7 подается в бункер 6 вибропитателя 5, откуда вибропитателем и ленточным транспортером 4 через ячейковый питатель 3 подается в смеситель 2. В смеситель же поступает ретурная сода и сода, отделяемая от газов кальцинации в циклоне 11.

Подготовленную в смесителе трону направляют в межтрубное пространство барабана кальцинатора 1. В результате тепловой обработки троны получают кальцинированную соду и газы кальцинации. Кальцинированная сода через ячейковый питатель 15 выводится из кальцинатора и поступает па систему транспортеров 8, 9, 16. С наклонного транспортера 8 через питатель производится отбор соды в смеситель. Остальная сода транспортерами 9, 14 подается на склад.

Газы кальцинации удаляются из кальцинатора через смеситель 2, в котором с помощью компрессора создается вакуум. По пути к компрессору газы проходят сухую очистку в циклонах 11 и мокрую - в цеховом коллекторе газа кальцинации 12 и промывателе 22. Перед промывателем газы кальцинации охлаждаются в холодильнике 20.

На орошение в коллектор газа кальцинации подают так называемую слабую жидкость, образующуюся при конденсации водяных паров в холодильнике газов кальцинации. Эта жидкость, соприкасаясь с газом, поглощает частично аммиак и содовую пыль, стекая после этого в сборник 19.

В холодильнике 20 газ проходит сверху вниз по межтрубному пространству, а в трубках противотоком движется охлаждающая вода. Для предупреждения закристаллизовывання трубок холодильника и лучшей промывки газа от содовой пыли межтрубное пространство орошается слабой жидкостью. В промывателе газ орошается водой, при этом он дополнительно охлаждается и полностью отмывается от соды и аммиака.

Для обогрева кальцинатора подают водяной пар высокого давления. Перед подачей в кальцинатор он проходит редукционную охладительную установку (РОУ), где его температура снижается до 270°С, а давление - до 3 МПа. В трубках кальцинатора пар конденсируется, отдавая тепло кальцинируемому материалу. Конденсат из кальцинатора выводится в сборник конденсата 17 и далее в расширители, где преобразуется в пар низкого давления.